| 循环流化床(CFB)锅炉燃烧技术是在鼓泡床基础上发展起来的一种洁净煤发电技术,具有燃料适应性广、燃烧效率高、污染物排放少和灰渣利用率高等优点.

CFB锅炉循环倍率定义为外循环灰量(即循环物料量)与单位时间给煤量(即给灰量)之比,是CFB锅炉运行的关键参数之一,对锅炉设计具有重要的指导意义.目前,循环倍率的获取大多依赖于设计者的经验判断,因而有些CFB锅炉投运后出现诸多问题,循环倍率偏离设计值较远.而有的电厂则采用安装测点的方法,通过测量技术来求取循环倍率,由于大型CFB锅炉中测点的安装困难性、磨耗严重性以及对锅炉运行安全性的影响,测量方法往往受到很大限制.国内外循环倍率的计算方法很多,马素霞等提出了一种分离效率及颗粒分档饱和夹带模型计算法,由于分离器的分离效率很难测量,故在计算时存在一定误差.Thanh等提出了双循环生物质气化流化床模型,但该模型较复杂,实际应用困难.田亮等通过对炉内化学过程和床内物料循环过程进行机理分析,提出了一种循环倍率软测量方法,但该方法依赖于烟气中软测量数据、分离器分离效率和飞灰质量分数,限制条件太多.

笔者提出了一种“四平衡双循环”的迭代计算方法,该方法充分考虑了CFB锅炉的外循环和内循环、整体与局部的热平衡以及物料平衡关系,通过双循环结构实现了迭代过程中参数自整定自校验的功能.在现有测点的基础上计算出循环倍率,同时能求出分离器、炉膛和密相区的燃烧份额以及密相区的过量空气系数等关键参数.

四平衡是指外置床、分离器、炉膛及密相区的热平衡,这也是该计算方法的基础与核心;双循环以热灰量与冷灰量之比k和密相区过量空气系数α为循环迭代参数.

以某300MW亚临界CFB锅炉为研究对象,该锅炉是典型的单炉膛裤衩腿、四分离器、四外置床结构,其中靠近炉膛前的1号、4号外置床均布置有高温再热器(HTR)和低温过热器(LTS);靠近炉膛后的2号、3号外置床均布置有中温过热器1(ITS1)和中温过热器2(ITS2).

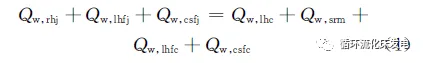

根据能量守恒,分别列出外置床、炉膛、分离器及密相区的热平衡方程.外置床的热平衡方程为:

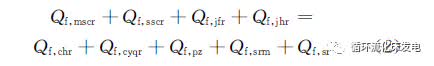

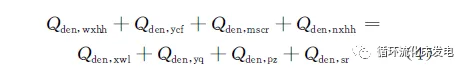

炉膛的热平衡方程为:

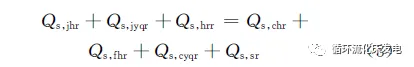

分离器的热平衡方程为:

密相区的热平衡方程为:

式中:Qw,rhj为从分离器立管处下来的热灰带入的热量;Qw,lhfj为外置床流化风带入的热量;Qw,csfj为吹扫风带入的热量;Qw,lhc为冷灰带出热量;Qw,lhfc为流化风带出热量;Qw,csfc为吹扫风带出热量;Qw,srm为布置在外置床内的受热面吸收走的热量;Qf,mscr为煤燃烧生成的热量;Qf,sscr为石灰石反应生成的热量;Qf,jfr为进入炉膛的风带入的热量;Qf,jhr为进入炉膛的灰带入的热量;Qf,chr为炉膛出口灰带出的热量;Qf,cyqr为烟气带出的热量;Qf,pz为排渣带出的热量;Qf,srm为水冷壁受热面吸热量;Qf,sr为炉膛散热损失的热量;Qs,jhr为进入分离器的灰带入的热量;Qs,jyqr为分离器进口烟气带入的热量;Qs,hrr为分离器后燃产生的热量;Qs,chr为分离器出口灰带走的热量;Qs,fhr为尾部烟道飞灰带走的热量;Qs,cyqr为分离器出口烟气带走的热量;Qs,sr为分离器散热损失的热量;Qden,wxhh为外循环灰带入的热量;Qden,ycf为一次风带入的热量;Qden,mscr为煤燃烧产生的热量;Qden,nxhh为内循环灰带入的热量;Qden,xwl为从密相区到稀相区的细物料带出的热量;Qden,yq为密相区烟气带出的热量;Qden,pz为排渣带走的热量;Qden,sr为密相区散热损失的热量,以上所有热量的单位均为kJ/h.

式(1)中Qw,lhfj、Qw,csfj、Qw,lhfc和Qw,csfc可以通过测量外置床流化风量、吹扫风量Vi(i=1,2,3,4)和温度Ti,并根据对应风焓值Hi计算得到.

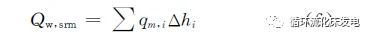

Qw,srm可以通过测量HTR、LTS、ITS1、ITS2内工质质量流量qm,i(i=1,2,3,4)以及工质焓值变化Δhi计算得到.

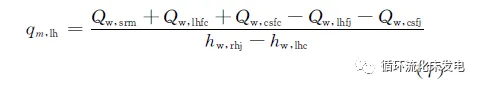

假设外置床进、出口灰量相等,则由式(1)可以求出冷灰量:

式中:hw,rhj、hw,lhc分别为外置床进口、出口灰焓值,kJ/kg.

式(2)中进入炉膛的风包括一次风、二次风和回料风以及外置床流化风和吹扫风,一次风、二次风和回料风带入的热量通过测量各处风量Vf,ycf、Vf,ecf、Vf,hlf

和焓值hf,ycf、hf,ecf、hf,hlf,采用式(5)计算;Qf,srm

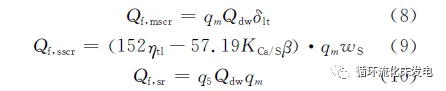

可以通过测量水冷壁工质质量流量qm,slb以及对应焓值hslbc、hslbj,采用式(6)计算.Qf,mscr、Qf,sscr和Qf,sr的计算公式为:

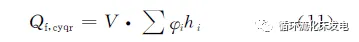

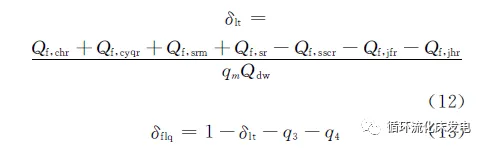

式中:qm为给煤质量流量,kg/h;Qdw为低位发热量,kJ/kg;ηtl为脱硫效率,%;δlt为炉膛的燃烧份额,%;wS为石灰石中硫的质量分数,%;q5为散热损失,%;KCa/S为石灰石钙硫比;β为石灰石分解率,%.Qf,cyqr可以通过测量分析炉膛出口烟气体积V,以及各烟气成分体积分数φi和焓值hi计算得到.

由于热灰量未知,无法求出Qf,jhr和Qf,chr的值,假设一个比例系数k=qm,rh/qm,lh,在此情况下得到热灰热量Qf,rh及炉膛出口灰带出的热量Qf,chr.由式(2)可得

式中:δflq为分离器的燃烧份额,%;q3、q4为可燃性气体、固体未完全燃烧热损失,%.

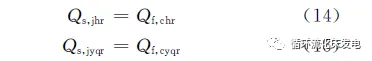

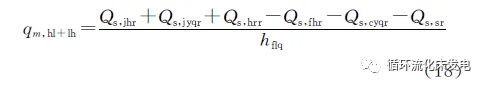

式(3)中Qs,fhr可以通过测量尾部烟道飞灰量qm,f,fh及对应温度下的焓值hf,fh计算获得,Qs,cyqr的计算方法与Qf,cyqr一样.假设炉膛出口的飞灰和烟气全部进入分离器,分离器热平衡方程如下:

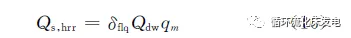

分离器后燃产生的热量由上文得到的分离器燃烧份额计算:

通常分离器散热损失的热量通用计算公式为:

式中:σ1为分离器与炉膛表面积之比.

由式(3)可以计算出分离器出口总灰量,即热灰量与冷灰量之和.

式中:hflq为分离器出口灰焓值,kJ/kg.

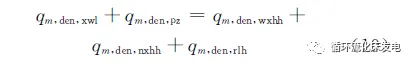

CFB炉膛中的密相区类似于鼓泡床,在流化风的作用下,形成了气固两相流动的乳化相和气泡相,避免涉及到密相区内部复杂的燃烧特性和传热特性,从整体上分析可得到密相区灰平衡方程:

式中:qm,den,wxhh为进入密相区的外循环灰量;qm,den,nxhh为由稀相区返回到密相区的内循环灰量;qm,den,rlh为燃料燃烧生成的灰量;qm,den,xwl为随流化风从密相区到稀相区的细物料量;qm,den,pz为排渣带走的灰量.

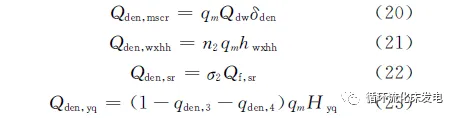

式(4)中Qden,ycf可以通过测量各一次风量和温度,由式(5)计算得到.Qden,mscr、Qden,wxhh、Qden,sr和Qden,yq的计算公式为:

式中:σ2为密相区与炉膛表面积之比;hwxhh为外循环灰焓,kJ/m3;δden为密相区的燃烧份额,%;n2为循环倍率;Hyq为燃烧1kg燃料理论产生烟气焓,kJ/kg;qden,3、qden,4为密相区气体、固体未完全燃烧热损失,%.

Qden,nxhh、Qden,xwl和Qden,pz通过各处灰量和对应温度下的焓值乘积计算得到,实际运行过程中qm,den,nxhh、qm,den,xwl和qm,den,pz很难准确测量,由于密相区物料强烈混合,上下出口温度与床温近似相等,可以认为内循环灰、从密相区到稀相区的细物料与排渣灰焓值相等,且等于床温下的灰焓值hcw,即hden,xwl=hden,nxhh=hden,pz=hcw.

由此联立密相区的热平衡和灰平衡方程可计算出循环倍率:

式中:wA为燃料含灰质量分数,%.

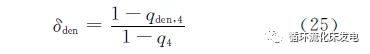

在密相区热平衡方程中,关键是确定密相区的燃烧份额δden,根据定义,忽略可燃气体未完全燃烧热损失,则δden为:

密相区中可燃固体未完全燃烧热损失qden,4需要满足以下关系式:

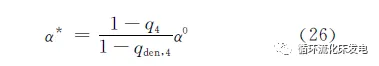

式中:α0为密相区理论过量空气系数,可查表获得;α*为密相区实际过量空气系数.密相区实际过量空气系数可通过测量密相区出口烟气成分计算得到,但往往测量误差大、难度高,因而计算结果并不准确.本文计算方法中先假设一个合理的α*值,再通过循环迭代实现α*的自校验和自修正.

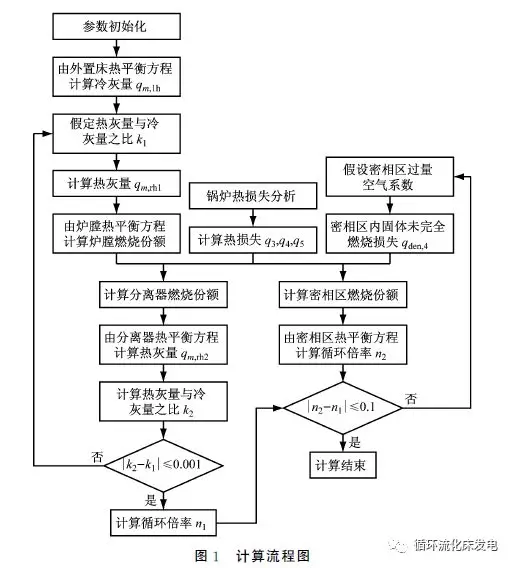

采用以上计算模型,设计程序计算流程如图1所示.

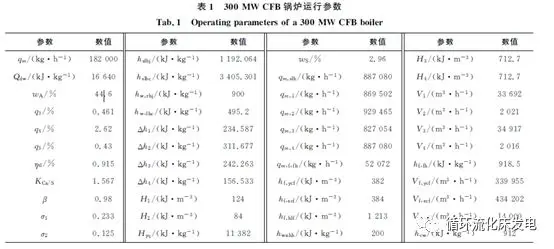

以某300MW CFB锅炉为例,取其B-ECR工况下的运行数据来验证该计算模型,其原始数据如表1所示,其中hw,rhj、hw,lhc分别为热灰、冷灰焓值.

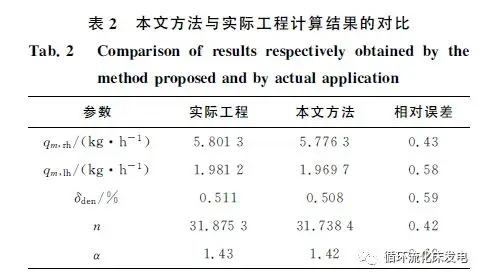

在取初值k=3,α*=1.2的情况下,计算得出相关参数.为了验证计算结果的准确性,同时采用国外实际工程应用中CFB锅炉循环灰量的计算方法进行了计算,对比结果如表2所示.

从表2可以看出,本文方法与实际工程计算结果的相对误差小于1%,说明了该方法的准确性.由于实际工程中计算循环倍率需要安装大量的测点,如需要测量密相区上部烟气成分来求出过量空气系数,在炉内安装测点不仅不利于锅炉的安全运行,而且测点磨损现象较为严重.而本文计算模型中的数据都是根据现有测点提供的,不需要额外安装其他测点.

3.2.1 k值选取对收敛性的影响

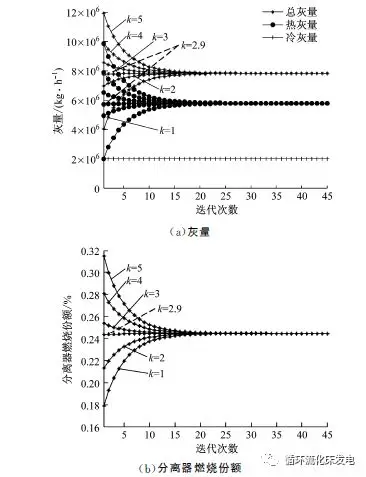

计算模型中热灰量与冷灰量之比k的初始取值决定着各参数的迭代过程,通常情况下,300MWCFB锅炉的热灰量比冷灰量多,即k≥1.分别取k=1、2、3、4、5,代入计算模型得到各参数迭代曲线,如图2所示.

从图2可以看出,虽然k的取值不同,计算模型最终的迭代计算结果却是一致的,即收敛到实际值,寻优结果是全局的最优值,可见计算模型的准确性较高.k的取值影响着迭代次数及收敛速度,当k取2~3时,迭代计算过程只需要几步就能完成,偏离越远迭代的次数越多,收敛性也越差.经验证当k=2.9时,迭代一次就结束了,可以认为此时的k值为最佳设定值.这与实际工程上300MW CFB锅炉热灰量与冷灰量比例约为2∶1~3∶1是一致的.实际工程应用中不妨取k值为2~3,可以满足较高的快速性和实时性要求.

3.2.2煤质对循环倍率的影响

在炉膛燃烧份额不变的前提下,煤质特性是影响循环倍率的主要因素之一.煤质特性主要包含煤的低位发热量以及灰分和挥发分质量分数,其中灰分和挥发分质量分数的变化最终反映在发热量上.

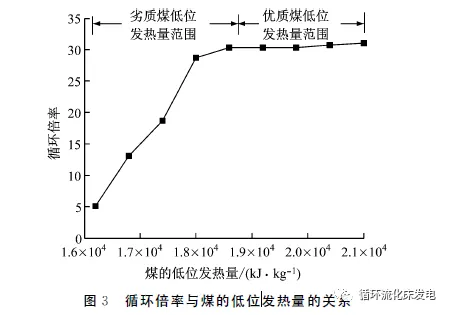

实际上煤的低位发热量是炉膛燃烧温度和燃烧份额的决定性因素,因此煤的低位发热量对炉内热平衡影响较大.以煤的低位发热量为变化参数,通过计算模型得到循环倍率的变化曲线,如图3所示.

从图3可以看出,循环倍率随着煤的低位发热量的增大而升高,但当煤的低位发热量超过1.8×104 kJ/kg时,循环倍率的上升趋势逐渐变缓.这是由于燃烧劣质煤时,燃料着火困难,需要保证燃烧室有足够高的温度使燃烧顺利进行,进入炉膛的低温循环灰相应减少,循环倍率降低;而当燃烧优质煤时,燃料热值高,着火容易,为了避免炉膛内温度过高而结焦,需要增加进灰量来调节床温,循环倍率升高.当煤的低位发热量继续增大时,锅炉热负荷上升,水冷壁吸热量和炉膛散热量增加,为了维持炉内燃料燃烧的热平衡,需合理调节回料阀阀门开度来控制进入炉膛的低温循环灰量,因此循环倍率的升高并不是很明显.

实际工程应用中,可以根据循环倍率与煤的低位发热量的关系,选择合适的煤种或改变煤泥的掺烧比例以得到燃料的不同发热量,控制循环倍率在给定的范围内.

3.2.3一次风、二次风配比对循环倍率的影响

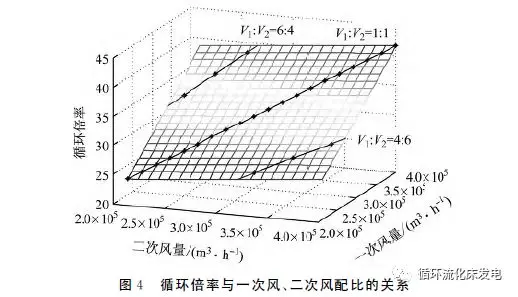

一次风量、二次风量比例(即一次风、二次风配比)是影响CFB锅炉循环倍率的另外一个主要因素.取3种不同的一次风量与二次风量比例(分别为1∶1、6∶4、4∶6),代入计算模型得到一次风、二次风配比与循环倍率的关系,如图4所示.

从图4可以看出,循环倍率随一次风量、二次风量的增加而升高,但是受一次风量的影响远大于二次风量.这主要是由于受一次风、二次风作用的影响,一次风将床料从密相区吹入稀相区进一步燃烧,增大了烟气流速,夹带更多的物料进入分离器,分离器的捕捉量与分离效率也会相应提高,最终结果是使送回炉膛的循环灰量增加,循环倍率自然也提高.而二次风则影响着稀相区的燃烧特性和传热特性,加大二次风量会加剧物料的横向流动和返混现象,一定程度上增加了内循环灰量,但其对物料纵向流动的作用远不及一次风,因此循环倍率受二次风量影响较小.实际工程应用中需要合理考虑锅炉运行时的安全性与经济性,选择最佳的一次风、二次风配比.

(1)本文计算模型迭代速度快、收敛性强,在计算出循环倍率的同时能求出燃烧份额与过量空气系数等关键性参数.计算结果与实际工程相对误差小于1%,说明该计算模型的准确性高.

(2)本文计算模型能够较真实地反映煤质和一次风、二次风配比对循环倍率的影响,为电厂CFB锅炉循环倍率的控制与优化提供了一定的参考.

|